Das Koaxialkabel - Aufbau und Materialeigenschaften

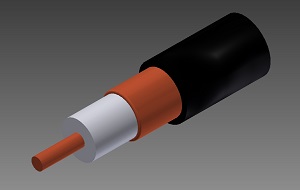

Das Bild auf der rechten Seite zeigt den Aufbau eines Koaxialkabels. Dieses besteht aus einem Innenleiter, der durch ein Dielektrikum isoliert von einem runden Außenleiter umgeben ist. Der Abstand zwischen Innen- und Außenleiter bestimmt zusammen mit der relativen Permittivität (Dielektrizitätskonstante) des Dielektrikums den Wellenwiderstand. Ein Kunststoffmantel sorgt für mechanische Stabilität und

schützt das Kabel vor äußeren Einflüssen.

Allgemein gilt, dass mit zunehmendem Außendurchmesser eines Koaxialkabels die Dämpfung abnimmt und die Belastbarkeit zunimmt. Andererseits nehmen aber mit zunehmendem Durchmesser die Flexibilität und die obere Grenzfrequenz ab.

Bei der Wahl des Außendurchmessers ist zu beachten, dass dieser mit der Größendimension des Steckverbinders vergleichbar ist. Dies hat sowohl elektrische als auch mechanische Gründe. Größenunterschiede zwischen Steckverbinder und Kabel erfordern Kompensationsmaßnahmen im Stecker, um eine reflexionsfreie Anpassung zu gewährleisten. Je größer die Unterschiede, umso schwieriger ist dies zu realisieren.

Noch problematischer ist aber die Beschädigung einer kleinen Steckverbindung durch zu hohe mechanische Kräfte eines schweren Kabels. An ein 10 mm Koaxialkabel sollte man also keinen SMA-Stecker montieren.

Der Innenleiter

Der Innenleiter kann als einzelner Draht oder als Litze, also mehrere verseilte, dünne Drähte, ausgeführt sein. Ein einzelner Draht führt zu niedrigeren Verlusten (Dämpfung) sowie einer höheren elektrischen Belastbarkeit und ist daher zu bevorzugen. Eine Litze, in der Regel bestehend aus 9 oder 17 Einzeldrähten, führt zu einer höheren Flexibilität. Je höher die Anzahl der Einzeldrähte, desto flexibler ist der Innenleiter.

Bei Kabeln mit einem sehr großen Außendurchmesser im cm-Bereich wird der Innenleiter auch als Kupferhohlrohr ausgeführt. Dieses kann auch gewellt werden, um die Biegefähigkeit zu erhöhen. Aufgrund des Skin-Effekts ist bei hohen Frequenzen kein massiver Innenleiter erforderlich und man profitiert von der Gewichts- und Kosteneinsparung.

Stahlinnenleiter

Bei sehr dünnen Kabeln mit einem Außendurchmesser bis 3 mm wird der Innenleiter aus mechanischen Gründen überwiegend aus Stahl hergestellt. Die Oberfläche wird anschließend verkupfert und danach versilbert. Dies erhöht die elektrische Leitfähigkeit und verringert so die Verluste bei hohen Frequenzen aufgrund des Skin-Effekts.

Zudem schützt es den Innenleiter vor Oxidation. Während Silberoxid fast so gut leitet wie Silber, oxidiert Kupfer zu schlecht bzw. halbleitenden Kupferoxid [1]. Kabel für Hochtemperaturanwendungen sollten deshalb immer mit einem versilberten Innen- und Außenleiter ausgewählt werden.

Kabel mit Stahlinnenleiter können wegen der Magnetisierbarkeit nicht im Umfeld hoher Magnetfelder eingesetzt werden.

Kupferinnenleiter

Kabel mit Außendurchmesser im Bereich von etwa 4 bis 10 mm verwenden meist einen Innenleiter aus versilbertem Kupfer. Die Silberschicht schützt das Kupfer vor Oxidation und erhöht die elektrische Leitfähigkeit. Letzteres verringert (theoretisch) die Verluste bei hohen Frequenzen (SkinEffekt).

In der Praxis ist der Dämpfungsunterschied zwischen Kupfer und versilbertem Kupfer aber bedeutungslos.

Bei Kabeln, die gewöhnlich eher bei niedrigen Frequenzen eingesetzt werden, wie z.B. das einfache RG-58, wird der Kupferinnenleiter nur verzinnt.

Aluminiuminnenleiter

Kabel mit einem Außendurchmesser größer als 10 mm setzen zunehmend einen Innenleiter aus verkupfertem Aluminium ein. Dies reduziert das Gewicht und die Herstellungskosten.

Kabel mit einem Innenleiter aus Aluminium sind nicht für Anwendungen mit regelmäßiger dynamischer Beanspruchung geeignet. Bei drehbaren Antennenanlagen sollten deshalb beispielsweise besser Kabel mit einem Innenleiter aus Kupfer eingesetzt werden.

Das Dielektrikum

Als Dielektrikum werden verlustarme Kunststoffe wie Polytetrafluorethylen (PTFE) oder Polyethylen (PE) eingesetzt

PTFE hat gegenüber PE bessere elektrische und mechanische Eigenschaften und ist daher zu bevorzugen. Bei den Vorteilen ist insbesondere der erheblich größere Temperaturbereich und die höhere Belastbarkeit zu nennen. PTFE-Kabel sind für Hochtemperaturanwendungen geeignet. Ein Vorteil von PE ist dagegen die höhere Flexibilität.

Feste und geschäumte Dielektrika

Das Dielektrikum kann entweder durchgängig voll/fest (engl. „solid“) oder mit Luftzellen versehen bzw. geschäumt (engl. „foam“) sein. Feste Dielektrika sind mechanisch stabil und damit optimal für robuste Kabel. Geschäumte Dielektrika aus Polyethylen bilden dagegen die Grundlage aller dämpfungsarmen Koaxialkabel in der Funktechnik.

Bei PTFE ist das Einbringen von Luft möglich, indem man das Material streckt bzw. auseinander zieht. Dieses expandierte PTFE wird dann als ePTFE bezeichnet [2].

Aus ePTFE lassen sich Bänder herstellen, die dann als Dielektrikum um den Innenleiter gewickelt werden. Dies wird als „ePTFE Tape Wrapping“ bezeichnet. Verwendet werden diese Bänder bei dämpfungsarmen und hochbelastbaren PTFE-Kabeln.

Ein Nachteil ist, dass ePTFE Bänder sehr weich sind. Fast kaugummiartig. Dies lässt sich verbessern, indem man das ePTFE extrudiert anstelle es zu wickeln. Die Druckfestigkeit erhöht sich so um das 5-fache [3].

Diese Dielektrika werden als „low density extrusion PTFE“ bezeichnet und bilden die Grundlage von phasenstabilen Testkabeln.

Luft

Das beste Dielektrikum aus elektrischer Sicht ist Luft. Dies ist aber bei flexiblen Kabeln mechanisch nicht realisierbar.

Bei starren „Rigid Lines“ kann und wird Luft dagegen als Dielektrikum verwendet. Der Innenleiter wird dazu mit Zentrierstützen im Außenleiterrohr festgehalten.

Der Außenleiter

Der Aufbau des Außenleiters bestimmt maßgeblich die Schirmdämpfung und den einsetzbaren Frequenzbereich. Die Tabelle zeigt als Übersicht die typischen Eigenschaften der unterschiedlichen Konstruktionen.

| Außenleiter | Frequenzbereich | Schirmdämpfung |

|---|---|---|

| Geflechtschirm (einfach) |

1...3 GHz | ca. 40 dB |

| Geflechtschirm (doppelt) |

6 GHz | ca. 80 dB |

| Folien-/Geflechtschirm (Low Loss Kabel) |

>6 GHz | ca. 90 dB |

| Spiralförmiges Band und Geflechtschirm |

>18 GHz | ca. 90 dB |

| Zinngetränktes Geflecht (handformb. Semi-Rigid) |

>18 GHz | >100 dB |

| Geschlossenes Rohr (Semi-Rigid) |

>18 GHz | >120 dB |

| Gewelltes Rohr (Wellmantelkabel) |

MHz/GHz-Bereich | >120 dB |

| Geschlossenes Rohr (Rigid Line) |

MHz/GHz-Bereich | >120 dB |

Geflechtschirm

Der Außenleiter eines Koaxialkabels besteht im einfachsten Fall aus einem Drahtgeflecht aus Kupfer. Dieses wird meist versilbert, um die Oberfläche zu schützen und die Leitfähigkeit zu erhöhen.

Die Konstruktion eines einfachen Geflechtschirms ist für Anwendungen ohne besondere Anforderungen bei niedrigen Frequenzen, bis etwa 1…3 GHz, ausreichend.

Zur Erhöhung der Schirmdämpfung werden auch zwei Geflechtschirme übereinander gelegt. Diese Kabel werden als doppelt geschirmte Koaxialkabel bezeichnet. Der einsetzbare Frequenzbereich erhöht sich aufgrund der kleineren Maschenweite auf etwa 6 GHz.

Folien-/Geflechtaußenleiter

Beim Folienaußenleiter wird die Mantelfläche des Dielektrikums mit einer leitfähigen Folie, vorwiegend Aluminium oder Kupfer, vollständig umhüllt. Zwischen Folie und Kabelmantel folgt ein einfacher Geflechtschirm, der oft nur eine vergleichsweise geringe Bedeckung aufweist.

Der Folien-/Geflechtaußenleiter erzielt eine sehr hohe Schirmdämpfung und niedrige

Verluste. Der Einsatzbereich reicht bis 6 GHz und höher.

Alternativ zur Folie kommt bei flexiblen Mikrowellenkabeln auch ein spiralförmig, überlappend gewickeltes, versilbertes Kupferband zur Verwendung. Dies führt zu einem flexiblen Kabel mit hoher Schirmdämpfung und ermöglicht Frequenzbereiche bis 18 GHz und höher.

Geschlossene Außenleiter

Der geschlossene Außenleiter stellt die elektrisch beste Ausführung des Außenleiters dar. Bei den halbstarren Semi-Rigid Leitungen besteht dieser aus einem dünnwandigen Rohr, meist Kupfer, und ermöglicht neben der bestmöglichen Schirmdämpfung einen Frequenzbereich bis über 100 GHz. Je nach Anwendung kommen auch Außenleiter aus Aluminium, wenn das Gewicht eine Rolle spielt, oder aus Edelstahl zur Verwendung. Letzteres wird wegen der niedrigen thermischen Leitfähigkeit für Tieftemperaturanwendungen verwendet.

Eine Variante bildet der vollständig mit Zinn getränkte Geflechtschirm (engl. „tin soaked braid“). Auch dieser Außenleiter ist vollständig geschlossen, kann aber einfach von Hand in die gewünschte Form gebogen werden. Die entsprechenden Kabel werden als handformbare Semi-Rigid Leitungen bezeichnet, der Frequenzbereich reicht bis etwa 40 GHz.

Bei Wellmantelkabeln wird ebenfalls ein geschlossenes Metallrohr als Außenleiter verwendet. Dieses wird gewellt, um es trotz des großen Außendurchmessers vor Ort biegen zu können.

Zuletzt seien noch starre Leitungen erwähnt, sog. Rigid-Lines, die ebenfalls ein geschlossenes Außenleiterrohr verwenden. Diese Leitungen können nicht mehr gebogen werden. Stattdessen werden gerade Leitungsstücke mit Bögen oder Winkelstücken verschraubt.

Der Kabelmantel

Der Mantel verleiht dem gesamten Kabelaufbau Stabilität und dient als Schutz vor Umwelteinflüssen. Bei einfachen Standardkabeln besteht er aus PVC, bei Kabeln für den Außen- und Erdbereich bevorzugt aus PE und bei Kabeln mit PTFE-Dielektrikum aus FEP oder PFA. Dazu kommen noch spezielle, modifizierte Kunststoffe für Kabel mit verbesserten Brandverhalten.

PVC (Polyvinylchlorid)

Kabelmantel aus PVC sind für alle Standardanwendungen bestens geeignet. Zu den Vorteilen zählen die sehr hohe Flexibilität und eine gute Chemikalienbeständigkeit.

Der Temperaturbereich beträgt ca. -20 bis +70 °C. PVC ist schwer entflammbar und selbst verlöschend, aber nicht halogenfrei, so dass im Brandfall korrosive Brandgase entstehen.

Nachteilig von PVC ist im Außenbereich die Empfindlichkeit gegenüber UV-Strahlung. Dies kann aber durch geeignete Zusätze („UV-stabilisiertes PVC“) verbessert werden. Wenn möglich, sollte man aber im Außenbereich bevorzugt Kabel mit einem PE-Mantel verwenden.

Davon ausgenommen sind Koaxialkabel im Außenbereich mit dynamischer Beanspruchung, wie beispielsweise bei der Verwendung von drehbaren Antennenanlagen. Hier überwiegt der Vorteil der hohen Flexibilität von PVC.

PE (Polyethylen)

Polyethylen hat eine sehr geringe Wasseraufnahme und eine niedrige Wasserdampfdurchlässigkeit. Schwarzes PE ist beständig gegenüber UV-Strahlung.

Aufgrund dieser Vorteile kommt PE überwiegend bei Kabeln im Außenbereich zur Anwendung. Selbst ein direktes vergraben im Erdreich ist möglich.

PE hat eine gute Chemikalienbeständigkeit, der Temperaturbereich beträgt ca. -40 bis +85 °C. Ein Nachteil von PE ist die normale Entflammbarkeit, es brennt auch nach Entfernung der Zündquelle weiter. Halogene sind dagegen nicht enthalten.

FEP (Fluorethylenpropylen)

Kabelmantel aus FEP werden für Hochtemperaturanwendungen, für Testkabel am Messplatz oder für Kabel mit hohen Anforderungen gegenüber Umwelteinflüssen eingesetzt. Das Dielektrikum von FEP-Kabeln besteht aus PTFE.

Die Eigenschaften von PTFE und FEP sind insgesamt sehr ähnlich. Der Temperaturbereich von FEP ist mit ca. -55 bis +165 °C etwas geringer. FEP ist nicht entflammbar, enthält aber Halogene. Kabelmantel aus FEP sind meist bräunlich transparent, aber auch in anderen Farben verfügbar.

Fluorethylenpropylen hat eine sehr gute Beständigkeit gegenüber Chemikalien und nimmt kaum Wasser auf. Zu den weiteren positiven Eigenschaften zählen die UV-Beständigkeit und die sehr gute Witterungsbeständigkeit.

PFA (Perfluoroalkoxy)

Die Eigenschaften von PFA entsprechen im Wesentlichen denen von FEP, allerdings hat PFA mit ca. -80 bis +200 °C einen etwas höheren Temperaturbereich.

Kabel mit PFA-Mantel zeichnen sich daher auch mit einer sehr hohen Belastbarkeit aus. Beispielsweise ist das RG-188 ein dem RG-316 vergleichbares Kabel, jedoch mit PFA-Mantel anstelle von FEP. Die Belastbarkeit des RG-188 ist etwa 40 % höher

als die des RG-316.

Die Vorteile von PTFE, FEP und PFA führen allerdings auch zu einem erheblichen Problem.

Durch die hohe Stabilität sind diese Kunststoffe sehr langlebig und bauen sich in Umwelt nur schwer oder gar nicht ab. Sie werden in die Stoffgruppe der per- und polyfluorierten Alkylsubstanzen (PFAS) eingruppiert und umgangssprachlich auch Ewigkeits-Chemikalien genannt.

Bei der Herstellung und Entsorgung gelangen PFAS in die Umwelt und können sich so im

menschlichen Körper anreichern. Ein zukünftiges europaweites Verbot von PFAS ist daher

möglich bzw. zu erwarten.

Der Hersteller Huber+Suhner bietet mit der Enviroflex-Serie eine halogenfreie Alternative zu den gebräuchlichen PTFE/FEP-Kabeln. Diese sind bezüglich ihrer Abmessungen kompatibel zu den entsprechenden RG-Kabeln, beinhalten aber keine fluorierten Kunststoffe. Enviroflex-Kabel sind halogenfrei und schwer entflammbar. Der Temperaturbereich ist jedoch mit typ. -40 bis +105 °C deutlich niedriger.

PUR (Polyurethan)

Polyurethan wird nur selten verwendet und hat den Vorteil einer sehr hohen und dauerhaften Flexibilität, auch bei Kälte. Die Abriebfestigkeit und Reißfestigkeit zählen ebenfalls zu den positiven mechanischen Eigenschaften. PUR fühlt sich etwas

gummiartig an.

PUR hat eine gute Beständigkeit gegenüber Umwelteinflüssen. Der Temperaturbereich beträgt ca. -40 bis +85 °C. PUR ist entflammbar, aber halogenfrei.

Kabel mit Polyurethanmantel werden in Bereichen mit hoher dynamischer Beanspruchung verwendet. Beispiele sind Produktionsanlagen oder Werkzeugmaschinen mit Schleppketten.

Kapton

Kabel mit einem Mantel und Dielektrikum aus Kapton sind nur selten zu finden

Kapton kann ähnlich wie PTFE bei sehr hohen Temperaturen eingesetzt werden, die Ausgasung unter Unterdruck (Vakuum) ist niedrig.

Kaptonkabel werden deshalb ebenso wie PTFE für Anwendungen in der Vakuumtechnik verwendet.

Spezielle Kabelmantel mit verbesserten Brandeigenschaften (z.B. LS0H, LSFH, FRNC)

Kabel zur Anwendung in öffentlichen Gebäuden oder Massentransportmitteln müssen verschiedene Anforderungen bezüglich des Brandverhaltens erfüllen. Hierzu zählen beispielsweise die schwere Entflammbarkeit, geringe Brandfortleitung, geringe Rauchdichte im Brandfall oder die Halogenfreiheit. Letztere verhindert die Entstehung korrosiver Brandgase im Brandfall.

Andererseits sind aber gerade halogenhaltige Kunststoffe schwer entflammbar und selbst verlöschend. Mit modifizierten Kunststoffen lassen sich Halogenfreiheit und verbessertes Brandverhalten vereinen. Diese veränderten Kunststoffe, zumeist basierend auf Polyolefine, werden mit Markennamen oder Hinweisen auf das verbesserte Brandverhalten gekennzeichnet. Beispiele hierzu sind LS0H, LSZH, LSFH und FRNC.

- LS0H oder LSZH (low smoke zero halogen = niedrige Rauchdichte, halogenfrei)

- LSFH (low smoke free of halogen = niedrige Rauchdichte, halogenfrei)

- FRNC (flame retardant non-corrosive = schwer entflammbar, halogenfrei)

Der Hersteller Huber+Suhner bietet mit der Enviroflex-Serie eine halogenfreie und schwer entflammbare Alternative zu den gebräuchlichen PTFE/FEP-Kabeln an.

Kabelmantel mit verbesserten Brandverhalten sind im Allgemeinen weniger flexibel als vergleichbare Kabel mit PVC Mantel und meist weniger beständig gegenüber Chemikalien.

Armierungen

Manche Anwendungen erfordern einen besonderen mechanischen Schutz des Kabels. Beispiele hierzu sind Kabel in Produktionsanlagen oder auch teure Testkabel. Als Armierung wird über dem Kabelmantel eine Edelstahlspirale o.ä. angebracht.

Um den mechanischen Schutz im Übergangsbereich zum Steckverbinder aufrechtzuerhalten, muss der Steckverbinder für die Aufnahme einer Armierung vorbereitet sein. Dies kann beispielsweise eine Crimphülse sein, in die die Armierung

eingeschoben und festgeklemmt wird. Leider werden diese sehr speziellen Steckverbinder von den Herstellern nicht als Einzelteil verkauft, so dass Kabel mit zusätzlicher Armierung in der Regel nur als fertiges Kabelassembly direkt vom Kabelhersteller erhältlich sind.

Referenzen

[1] Persönliche Mitteilung Prof. Dr. Jochen Jirmann

[2] Gore Technologien, W. L. Gore & Associates GmbH

[3] Microwave Product Digest, Advances in Dielectric Processing Enhance RF Coax Cable Performance, Dynawave Inc., MP Digest 3/2016